We manufacture

your logistics

Explore

01

We manufacture your logistics

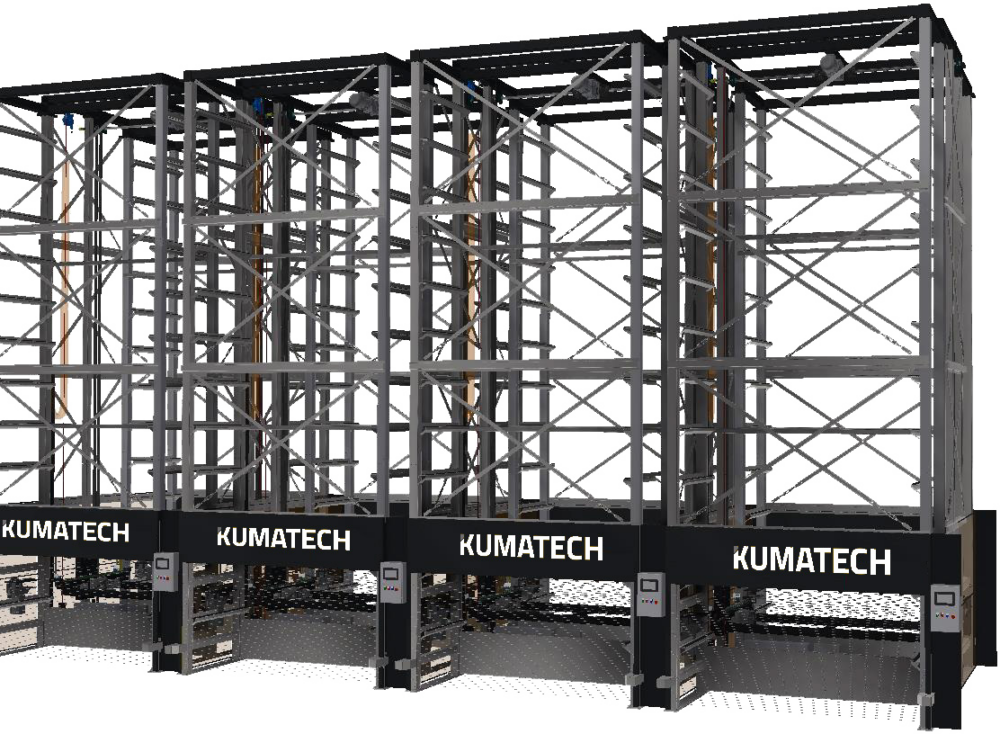

De uptime van uw productieproces verhogen én meer rust en continuïteit in uw bedrijfsprocessen? Door uw interne logistiek slim te automatiseren kunt u met hetzelfde aantal mensen méér produceren én met meer werkplezier.

Met onze AGV’s, Pallet Dispensers en geavanceerde opslagoplossingen helpen wij u uw interne processen efficiënter en betrouwbaarder in te richten.

Of u nu een specifiek deel van uw logistieke proces wilt verbeteren of uw gehele interne keten wilt optimaliseren: met onze modulaire, op maat gemaakte systemen bieden wij altijd een passende en betaalbare oplossing. Wij ontwerpen, produceren en installeren alles vanuit eigen huis, voor een toekomstbestendige en stabiele logistieke flow.

02

Filosofie

Eenvoud in complexiteit

Het fundamentele principe van ons moederbedrijf, Kuunders Technoworks, die wij eveneens nastreven. Wij zijn ervan overtuigd dat eenvoud in techniek de grootste kracht bezit. Onze machines zijn ontworpen met alleen de essentiële functies die nodig zijn om taken uit te voeren zonder onnodige ballast. Robuustheid is daarbij een sleutelkenmerk; onze ontwerpen zijn degelijk, bestand tegen intensief gebruik en gebouwd om te functioneren in ruwe omstandigheden die een productieomgeving met zich meebrengt.

03

Technologie

Uniek navigatiesysteem op basis van vloerstructuur!

- Geen bouwkundige aanpassingen nodig

- Snelle implementatie, binnen 2-3 dagen

- Makkelijk uit te breiden of aan te passen

- Zeer nauwkeurig

- Software in eigen beheer

Stuur een KUMATECH AGV via de Transport Management App (TMA) aan.

- Geen software installatie nodig

- Gebruiksvriendelijke interface

- Overzicht en meetbaar door log

- Koppeling met ERP-pakket mogelijk d.m.v. geïntegreerde API

- Actuele managementinformatie

Houd controle en overzicht met het Transport Management Systeem (TMS).

- Order Management – Via verschillende bronnen aan te sturen

- Traffic Management – Organiseer pick- en droppunten, kruispunten, obstakels

- Battery Management – Kom nooit met een lege accu te staan

04

Actueel

KUMATECH aanwezig op LogiMAT 2026 in Stuttgart

Van 24 t/m 26 maart 2026 is KUMATECH aanwezig op LogiMAT in Stuttgart – Europa’s grootste vakbeurs voor intralogistiek en procesbeheer. Markeer ...

Save the date: Smart Factory Fusion 4.0 – 4 t/m 6 november 2025

Ontdek vandaag al de fabriek van de toekomst! Kom naar de LVD BeNeLux Technology Days, waar innovatie en integratie samenkomen onder het ...

Cordstrap kiest voor slimme ondersteuning in interne logistiek

Bij Cordstrap in Oostrum draait alles om het veilig vastzetten en beschermen van ladingen wereldwijd. Als producent van load securement-oplossingen is betrouwbaarheid ...